Les systèmes de vision sont couramment utilisés dans les chaînes de production pour suivre la qualité des produits et de leur emballage et/ou l’intégrité des produits assemblés et emballés.

Il existe déjà une multitude de solutions clés en main qui remplacent les inspections visuelles manuelles coûteuses et non uniformes. C’est notamment le cas pour les industries médicales et pharmaceutiques hautement réglementées qui doivent se conformer à des normes exigeantes et rigoureuses (p. ex., la FDA, la BPF de l’UE, la norme ISO 11697, le règlement sur les instruments médicaux [RIM]). Cette inspection est très importante afin de garantir que les produits pharmaceutiques ou médicaux sont adéquats et respectent les seuils de qualité, mais aussi afin de garantir que la qualité sera maintenue pendant toute la durée de vie du produit. Par exemple, une stratégie de tests de l’intégrité de contenants fermés (TICF) peut garantir que l’emballage ou le contenant lui-même est correctement scellé pour préserver la stérilité, maintenir le contrôle de l’humidité et prévenir les risques d’altération du produit afin d’en assurer la sécurité.

Malheureusement, bien qu’elles soient très performantes et efficaces pour de nombreuses applications, les inspections standards, basées sur un système de vision, ont des limites qui entraînent des difficultés d’inspection qui ne sont actuellement pas relevées par les solutions offertes sur le marché.

Bien que l’intelligence artificielle ait élargi le champ de ce qui relève du système de vision standard en utilisant des indices subtils qui peuvent ne pas être évidents pour un observateur humain, il serait faux de croire que l’intelligence artificielle et ses algorithmes intelligents peuvent résoudre n’importe quel problème, par magie. Vous entendrez souvent des experts dans ce domaine dire : « mauvaises données à l’entrée, résultats erronés à la sortie », qui désigne le cas où les données d’entrée ne contiennent pas de renseignements significatifs sur la caractéristique ou la condition en question, et où aucune déduction ne peut donc être faite, quelle que soit la complexité ou la sophistication de l’algorithme utilisé. La présentation et le type de données utilisées pour l'entrainement doivent être soigneusement sélectionnés pour mettre en évidence les caractéristiques clés que l’algorithme peut exploiter dans sa classification. Les données doivent être bien annotées et représenter une variabilité représentative de la situation réelle.

Un besoin commun non satisfait, présent dans l’industrie, est la détection de caractéristiques ou de défauts dans des structures ou des emballages opaques, ou cachés par une étiquette. Les solutions offertes sur le marché sont limitées. Les rayons X peuvent être d’une grande utilité, mais leur mise en œuvre est coûteuse et s’accompagne de plusieurs considérations relatives à l’utilisation, notamment les répercussions sur l’échantillon, la sécurité de l’opérateur et les incidences potentielles sur les équipements adjacents. L’imagerie térahertz (THz) ou l’imagerie infrarouge (IR) constituent de bonnes solutions alternatives aux rayons X pour de nombreuses applications. L’utilisation des longueurs d’onde THz ou IR présente l’avantage d’être diffusée moins facilement que la lumière visible et de « voir » de nombreux matériaux comme étant plus transparents, sans pour autant être nocive ou dommageable pour les personnes ou les matériaux qui y sont exposés. Pour découvrir les principales propriétés des ondes térahertz, lisez l’article Quelle technologie utiliser pour voir à travers la matière : térahertz ou rayons X?

L’imagerie THz utilise une lumière dont la longueur d’onde est beaucoup plus grande que celle de la lumière visible ou même de la lumière IR. Plusieurs matériaux opaques à la lumière visible sont transparents dans le domaine THz. C’est le cas de la plupart des plastiques, des tissus, du carton, du papier et de la mousse. L’imagerie THz est donc très utile pour voir à travers toutes sortes d’emballages et de boîtiers. En outre, par rapport à l’imagerie IR ou visible, le signal THz de fond est très faible dans les environnements industriels, ce qui signifie que l’éclairage THz provient uniquement de la configuration d’imagerie et qu’il ne varie pas en fonction de la présence ou du déplacement de l’éclairage, du personnel ou d’autres équipements. Découvrez les possibilités de l’imagerie THz dans notre article de blogue 7 technologies d’inspection non destructive au service de l’industrie manufacturière.

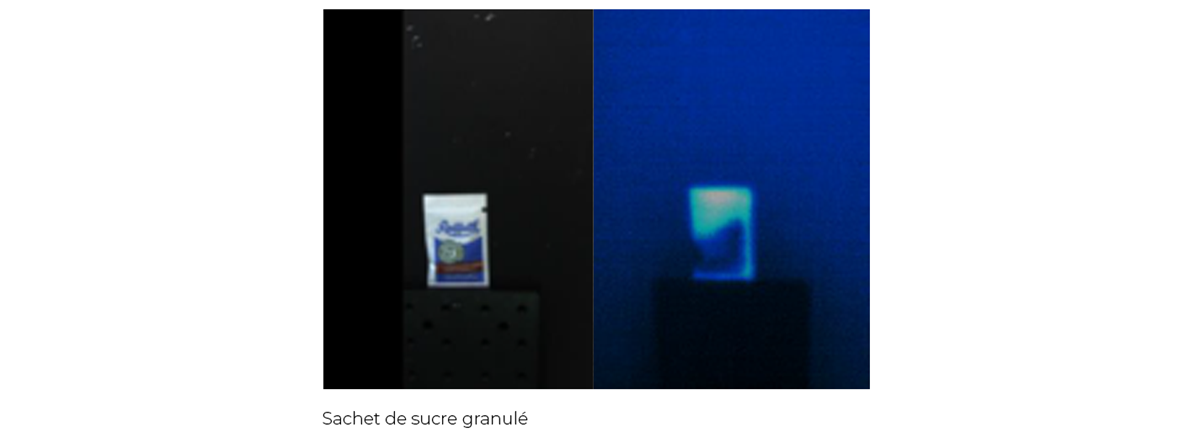

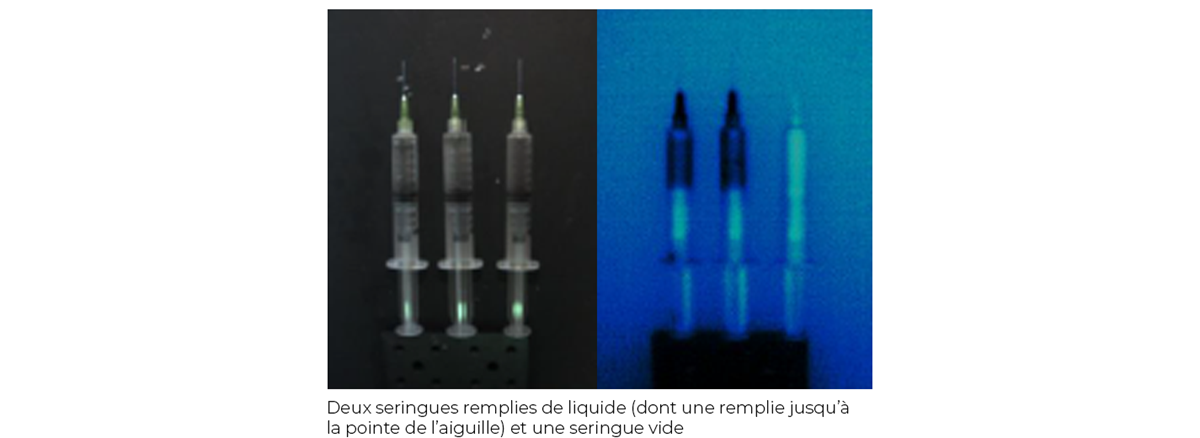

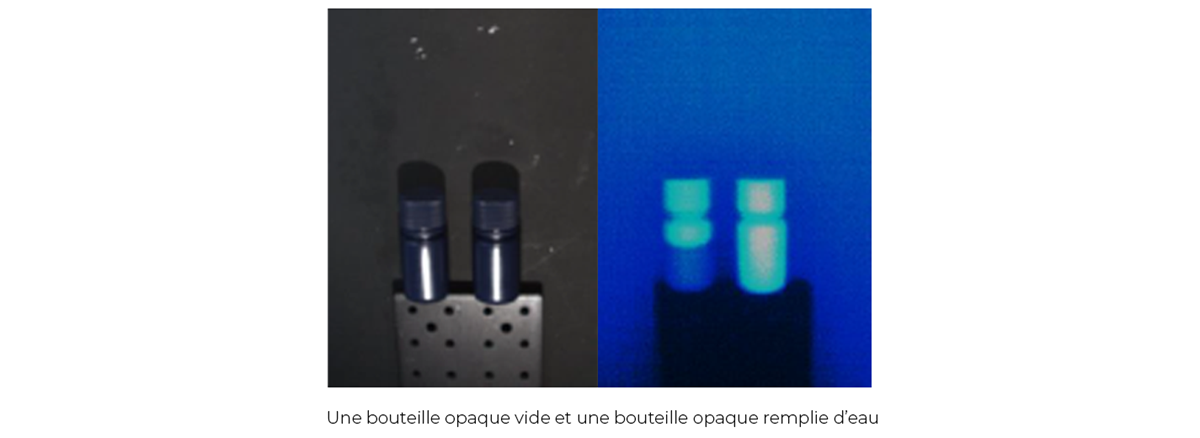

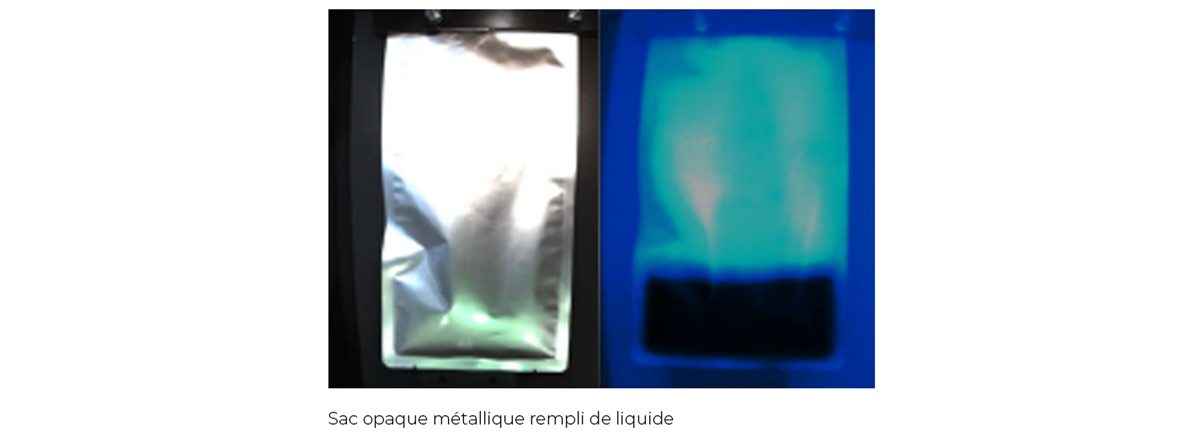

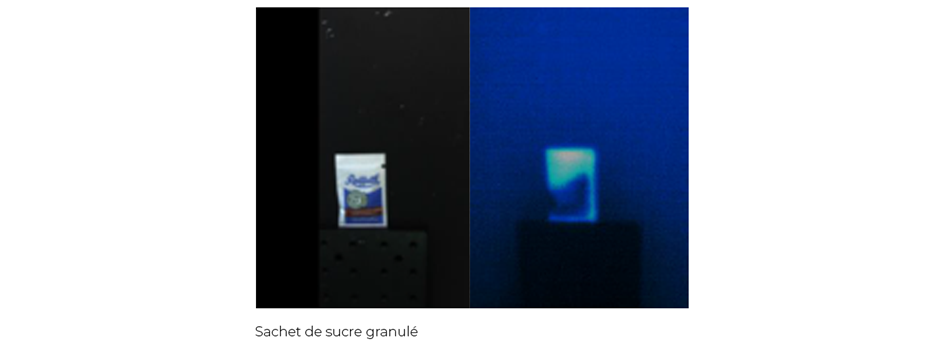

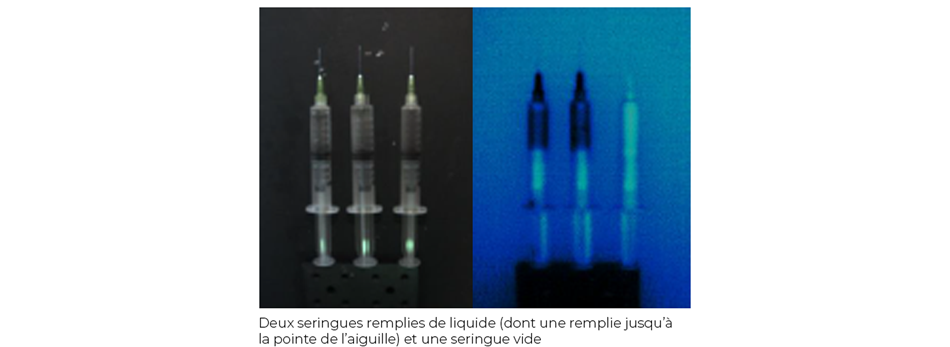

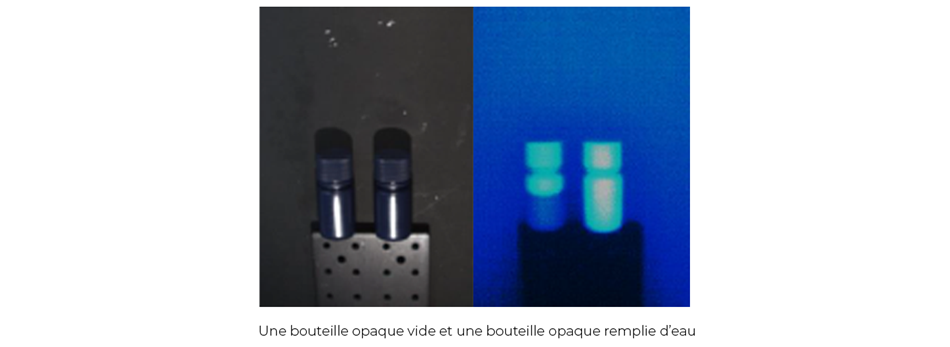

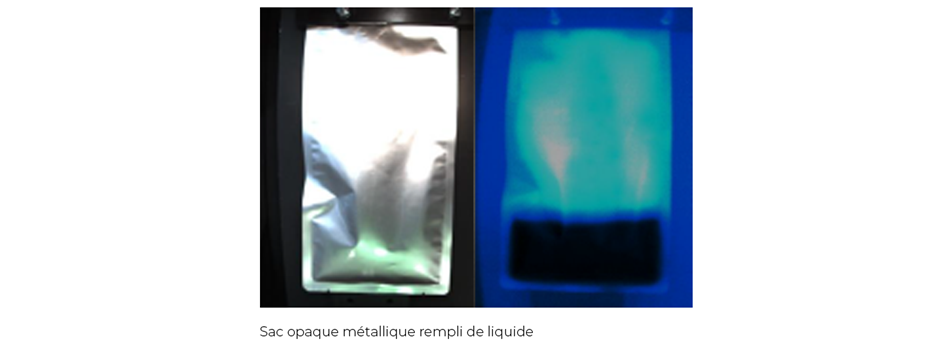

L’exploitation de l’imagerie infrarouge est également très utile pour détecter les défauts à l’intérieur des matériaux, comme les fissures, les trous, les bulles, l’humidité, etc. Comme c’est le cas dans le térahertz, les matériaux se comportent différemment dans le rayonnement infrarouge. Les matériaux émettent même intrinsèquement une lumière infrarouge. Les différences de transmission, d’absorption, de réflexion et d’émission de la lumière infrarouge créent un contraste qui peut être très différent de ce que l’on peut observer à l’œil nu ou avec des caméras RGB standards. En outre, dans le régime thermique utilisant la visualisation dynamique ou la synchronisation d’images, les renseignements provenant de la dissipation de la chaleur à l’intérieur des matériaux peuvent aider à détecter les structures, les couches et les défauts internes. Les images suivantes présentent des exemples simples, mais utiles, des possibilités de « transparence » offertes par les contenants et les emballages opaques.

Si le contrôle de la qualité de votre produit ou de votre emballage pose des difficultés, vous pouvez vous retrouver dans une situation où INO peut vous aider. Nos ingénieurs et nos experts en vision excellent dans la résolution de défis complexes. Nous disposons d’ingénieurs et de concepteurs de systèmes optiques pour optimiser l’éclairage et la scène d’imagerie afin de créer un contraste et de faire ressortir les défauts ou les caractéristiques. Pour compléter et maximiser ce contraste généré, nous disposons d’experts en vision et en traitement de données, capables de fusionner, d’améliorer et de segmenter les données, ainsi que d'entrainer des algorithmes afin de détecter les caractéristiques les plus subtiles.

INO est équipée de postes d’essai polyvalents (visible, hyperspectrale, IR, THz, spectromètres) afin de vous aider à concevoir le meilleur système d’imagerie ou de détection pour vos applications. Mettez-nous au défi!